Los durómetros UCI (Ultrasonic Contact Impedance) representan una de las soluciones más avanzadas y versátiles en el campo de la medición de dureza portátil. Este método combina precisión, rapidez y adaptabilidad en aplicaciones donde otros sistemas portátiles podrían no ser tan efectivos.

Historia y Evolución del Método UCI

El método UCI fue desarrollado como una solución innovadora para medir la dureza de materiales directamente en componentes terminados, piezas ensambladas o superficies difíciles de acceder.

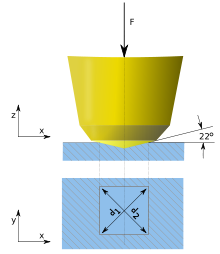

El principio se basa en la medición de la variación en la frecuencia de un cristal piezoeléctrico cuando una carga constante genera una indentación en el material. A lo largo de los años, los avances tecnológicos han perfeccionado este método, mejorando la sensibilidad de los sensores, la calidad de las lecturas y la facilidad de uso.

Hoy en día, los durómetros UCI modernos cuentan con interfaces digitales, calibraciones automáticas y compatibilidad con software de análisis de datos, lo que los convierte en herramientas esenciales para industrias como la automotriz, aeronáutica, energía y construcción.

La tecnología UCI nació en la década de 1960, cuando los avances en la electrónica y los materiales piezoeléctricos permitieron desarrollar un método portátil y no destructivo para la medición de dureza.

Los Primeros Prototipos

El método UCI fue diseñado inicialmente para resolver una necesidad específica: medir la dureza en piezas complejas o ensambladas, donde los métodos convencionales (como Brinell, Rockwell o Vickers) no eran prácticos debido a restricciones de tamaño o accesibilidad.

El principio físico detrás del UCI se basa en la relación entre la profundidad de la indentación y la frecuencia resonante de un cristal piezoeléctrico sometido a una carga constante. Los primeros modelos eran voluminosos y requerían un ajuste manual minucioso, pero lograron demostrar la viabilidad del concepto en aplicaciones industriales críticas.

Avances Tecnológicos en las Décadas Siguientes

- Miniaturización y Portabilidad (1970-1980)

Durante los años 70, la miniaturización de los circuitos electrónicos permitió reducir significativamente el tamaño y peso de los equipos. Esto facilitó el uso de los durómetros UCI en campo, especialmente en sectores como la construcción naval y la industria automotriz. - Digitalización y Precisión Mejorada (1990-2000)

En los años 90, la incorporación de tecnologías digitales revolucionó los durómetros UCI. Pantallas LCD y algoritmos de procesamiento de señales proporcionaron lecturas más precisas, rápidas y fáciles de interpretar. Además, comenzaron a incluir memoria interna para registrar múltiples mediciones. - Sensores de Alta Sensibilidad y Conectividad (2000 en adelante)

Con la llegada del siglo XXI, los avances en sensores piezoeléctricos y la conectividad inalámbrica dieron lugar a una nueva generación de durómetros UCI. Los equipos modernos ofrecen:- Sensores intercambiables adaptados a diferentes materiales.

- Transferencia de datos en tiempo real a través de Bluetooth o USB.

- Software avanzado para análisis y generación de informes.

- Cumplimiento Normativo Global

A medida que la tecnología se consolidaba, los durómetros UCI comenzaron a ajustarse a estándares internacionales, como ASTM A1038. Esto garantizó su aceptación en auditorías y procesos de control de calidad en industrias reguladas.

Innovaciones Recientes

En los últimos años, se han introducido innovaciones clave:

- Integración con IA: Algoritmos de inteligencia artificial optimizan el análisis de datos, mejorando la interpretación de resultados en tiempo real.

- Diseños ergonómicos: Los nuevos modelos son más ligeros y cómodos de usar durante periodos prolongados.

- Compatibilidad con materiales avanzados: Los durómetros UCI modernos pueden medir la dureza de aleaciones complejas y recubrimientos, cada vez más comunes en la industria.

Innovaciones en los Durómetros UCI

- Sensores más precisos: La tecnología de sensores ha evolucionado para ofrecer mediciones consistentes en una amplia gama de materiales, desde aceros endurecidos hasta aleaciones ligeras.

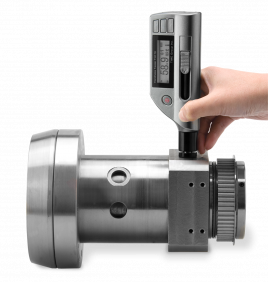

- Diseños compactos y ligeros: Los durómetros actuales están diseñados para facilitar el transporte y el uso en campo.

- Integración digital: Incorporan conexiones inalámbricas y USB para una transferencia de datos eficiente.

- Compatibilidad con normas internacionales: Cumplen con estándares como ASTM A1038, garantizando su aceptación en auditorías y certificaciones.

Ventajas del Método UCI sobre Otros Durómetros Portátiles

Aunque existen diferentes tecnologías de medición portátil, como el método Leeb, los durómetros UCI ofrecen varias ventajas:

- Precisión en superficies pequeñas: A diferencia de los durómetros Leeb, que requieren una masa mínima de la pieza para obtener lecturas precisas, los UCI pueden trabajar en piezas más pequeñas y delgadas.

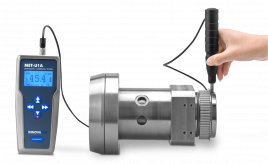

- Flexibilidad en geometrías complejas: Ideales para superficies curvas o zonas difíciles de alcanzar, donde otros métodos podrían fallar.

- Menor impacto en la pieza: Generan indentaciones mínimas, preservando la integridad del material.

- Versatilidad en materiales: Funcionan con una amplia variedad de materiales, desde metales duros hasta recubrimientos.

Aplicaciones Destacadas

Los durómetros UCI son indispensables en sectores como:

- Aeronáutica: Medición de componentes críticos como álabes de turbina.

- Automoción: Control de calidad en piezas endurecidas.

- Industria energética: Evaluación de soldaduras en campo.

- Construcción: Dureza de estructuras metálicas en condiciones reales.

Últimas notas

Los durómetros UCI combinan lo mejor de la tecnología moderna con una capacidad de adaptarse a los entornos más exigentes. Su precisión, portabilidad y adaptabilidad los posicionan como una herramienta indispensable para quienes buscan mediciones fiables en cualquier situación.

¡Descubre cómo los durómetros UCI pueden revolucionar tu control de calidad!